マルヤス工業は2022年に

「福受みらい工場」を稼働しました。もっと!地球にやさしく、

人にやさしく、スマートに新たな未来を創造する福受みらい工場での

取り組みをご紹介します。

福受みらい工場を1分でご紹介!

DATA

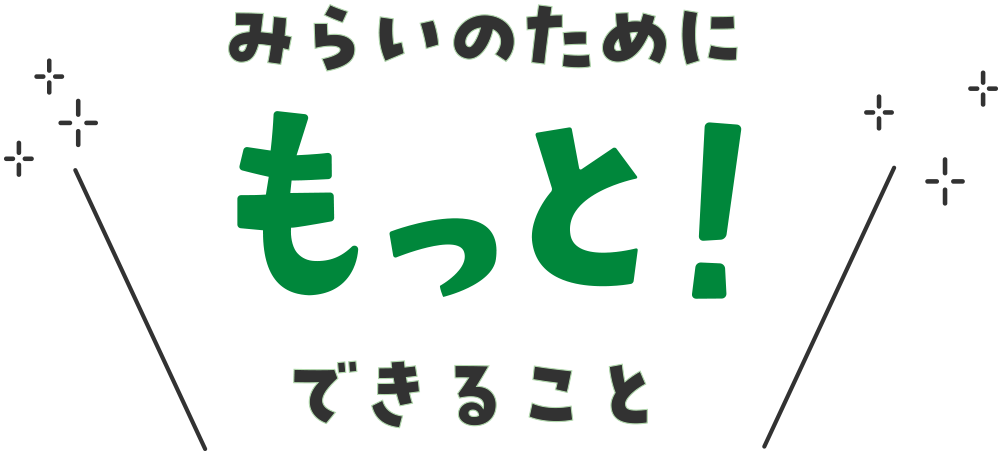

名前 福受みらい工場

竣工 2022年3月

エネルギーと資源の有効活用により

CO₂排出量を削減し

環境に配慮したものづくりを

行っています!

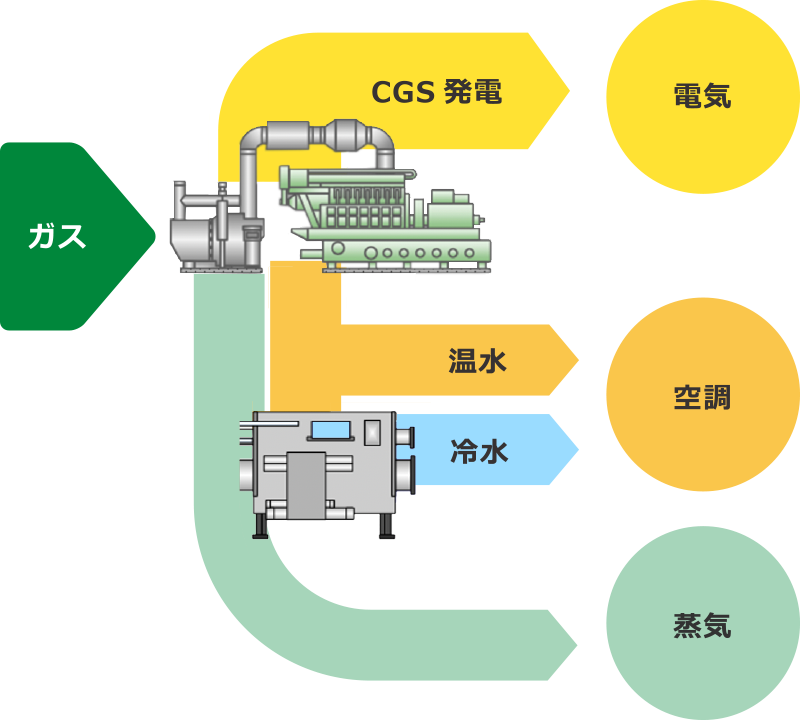

コージェネレーションシステム導入で

効率的にエネルギーを利用

コージェネレーションシステム (CGS) とは発電装置を使って電気をつくり、発電時に排出される熱を回収して、給湯や暖房などに利用できるシステムです。

電力と排熱の両方を有効利用することで、省エネルギーとCO₂排出量の削減を実現。また工場敷地内で発電を行うことで電気を送る際に生じる送電ロスも大幅に減らせます。

- 福受みらい工場だけでなく、隣接する岡崎工場・福受工場にも電力を供給し、効率的に利用しています!

太陽光発電で生み出された

クリーンなエネルギーを使用

太陽光を利用して発電した電力を工場へ供給しています。屋根に設置した太陽光パネルは熱を吸収するため、夏場は工場内の温度上昇を抑え、冷房の節約にもなります。

- 福受みらい工場の屋根には、なんと1332枚もの太陽光パネルが設置されていて

1ヶ月で約5万kWの発電が可能です!

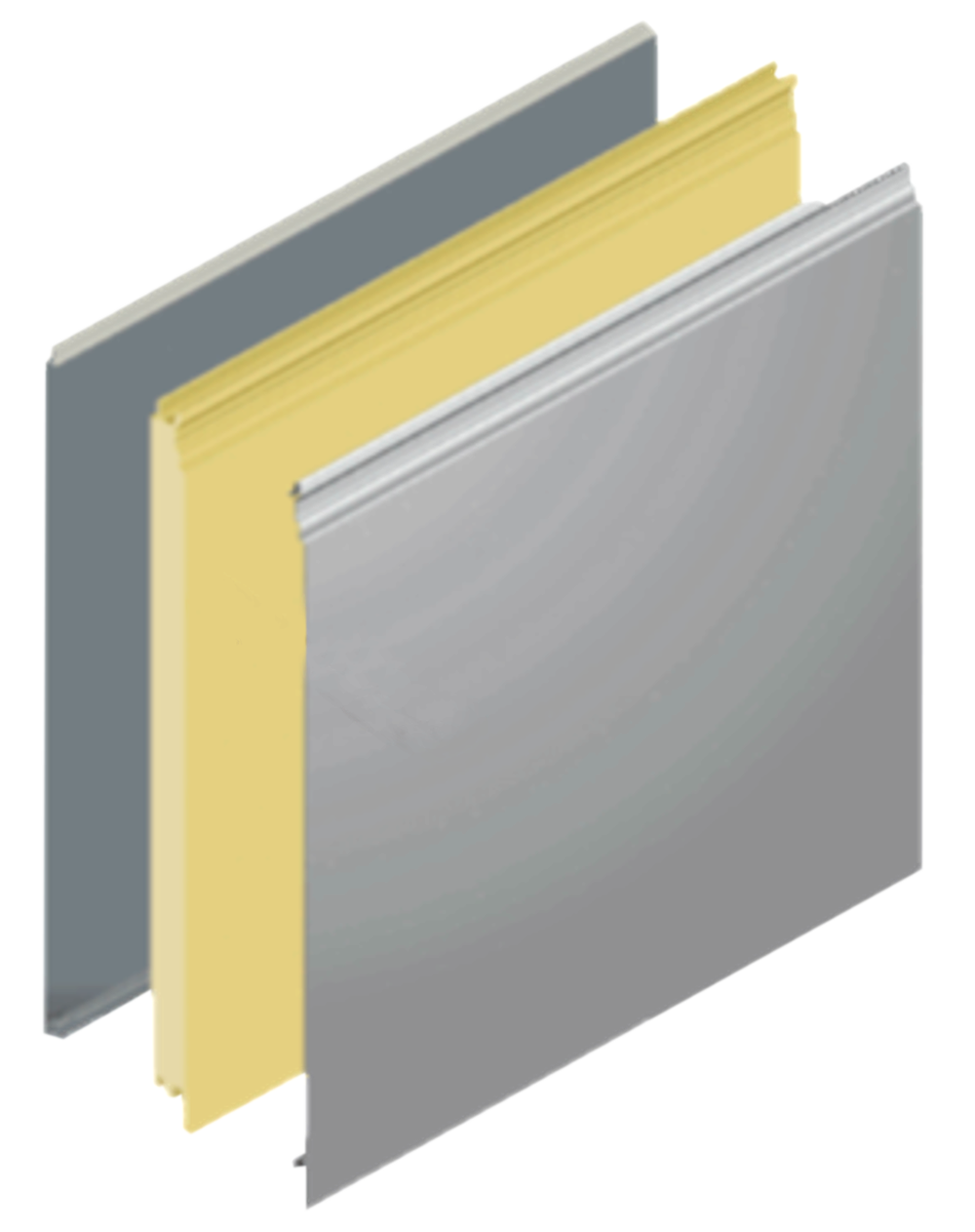

断熱構造外壁で省エネに

- 福受みらい工場の外壁は断熱構造になっています。外気温の影響を和らげて工場内の冷暖房を効きやすくし、電力消費量の削減に貢献しています。

- 断熱構造のメリットである高気密・高断熱を活かし、全館空調を導入しました。温度変化の少ない快適な職場環境で、働く人にもやさしい工場です。また、温度管理をすることで品質の安定にもつながっています。

ペットボトルの水平リサイクルを支援

- 福受みらい工場では、使用済みペットボトルを回収し再びペットボトルを作り出す「水平リサイクル」を積極的に支援。新たな石油由来燃料を使わず半永久的にペットボトルとして循環させる仕組みの推進で、CO₂排出量の大きな削減に貢献しています。

- ペットボトルを正しく分別しリサイクルすることで、カーボンニュートラルの目標達成を社員ひとりひとりが意識しています。今後もできることからコツコツと、地道に取り組みを進めていきます!

安心・安全な働きやすい環境を

整備するため

さまざまな工夫をしています!

AGV(無人搬送車)で

運搬作業の負担を減らす

- AGV (Automatic Guided Vehicle) は、工場内を無人走行する搬送用台車です。工場内では、刻々と変わる生産状況に合わせて材料や製品を運搬・投入する必要があります。AGVの導入で人の運搬作業を大幅に減らし、生産活動に集中しやすい環境を整えています。

マルヤス工業で活躍するAGV

- 工場内のみならず、隣接する福受工場との工場間の運搬も行います!

歩車分離で安全を守る

- 工場内での接触事故を防ぐために、人・リフト・AGVの通る場所が完全に分離されています。色分けによる通行帯の区分明示、通行時に音の鳴る回転灯、さらに接触を防ぐガードレールを設置しています。

- 事故を未然に防ぐ環境づくりを行い、働く人の安全を守っています!

社員ひとりひとりが働きやすい

オフィス空間を整備

- 福受みらい工場のオフィスは社員ひとりひとりの働きやすさを追求した空間になっています!

- 自席にとらわれず、仕事に合わせて自由に環境を選べることで働きやすさと業務パフォーマンスを高めています。社員同士がもっと自由で活発にコミュニケーションを取れるようにしたいという想いから、特にミーティングスペースにこだわりました。さらに社員の声も取り入れて、リフレッシュスペースや個人用の作業ブースも整備しました。

賢く効率的な生産体制で

より良いものづくりに

取り組んでいます!

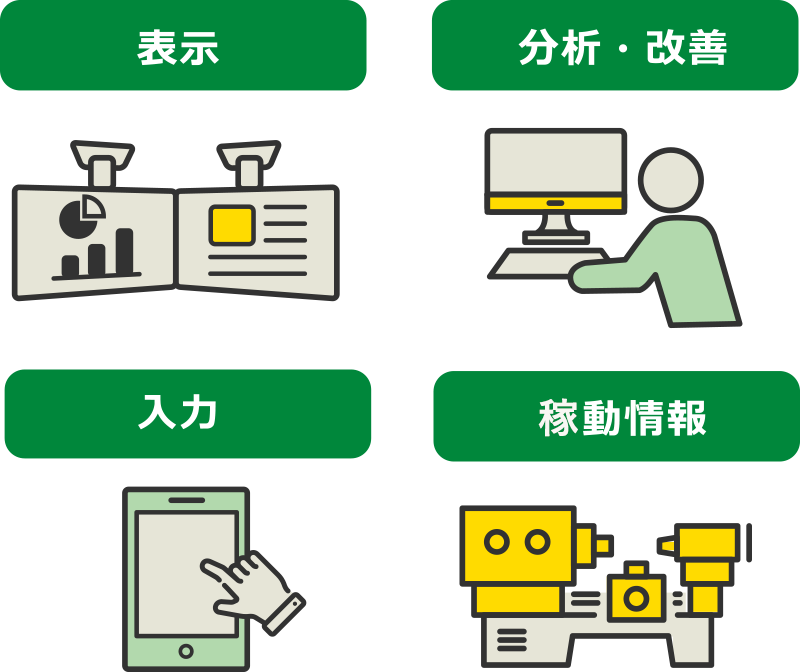

デジタルデータを活用したものづくり

より良いものづくりを実現するためには、様々な情報を活用することが必要です。福受みらい工場ではデジタルの力を活用することで、生産情報を正確にリアルタイムで共有できるようにしました。収集したデータから生産の問題やロス・ムダを素早く発見し対応することが可能です。

- 従来は人が行っていた情報の記録や収集作業を自動化することで人の作業負担を軽減し、生産性が各段に向上しました!

社内のどこからでもリアルタイムで生産情報を確認できることで、社員の中で現場を見ながら仕事をする意識が高まっています。会議などで使用する帳票も自動で作成でき、業務効率の向上やペーパーレス化による紙資源の節約にもなっています!

在庫管理のデジタル化

- 日々の生産活動の効率を高めるために不可欠なのが適正な在庫管理です。福受みらい工場では刻々と変動する在庫情報をリアルタイムで把握し生産計画や管理に反映させることで、ムダのないスムーズな生産を実現しています。

- 在庫は多すぎても少なすぎてもダメ。

担当者はお客様のニーズや生産状態に合わせて常に適正な在庫レベルを追求しています。

データ化することで担当者からは「在庫が常に見えるので安心!」・・という声も。製品ごとの在庫のミニマム化や棚卸作業の効率化にもつながっています!

トレーサビリティの実現

- マルヤスは常に良い製品をお届けすることを第一に考え、品質の向上に取り組んでいます。福受みらい工場では生産工程全体でトレーサビリティのシステムを取り入れました。ひとつひとつの製品の製造履歴を自動で記録・データ化することで改善活動につなげたり、万が一に問題が発生した場合の原因調査や不良品流出の未然防止が可能となります。

- 従来は一定間隔で品質の関所を設けて人が履歴情報を記録していました。工程全体でのトレーサビリティ情報を自動で取得することで人の作業負担を軽減し、漏れのない管理が出来るようになりました。製造現場での新たな発見にもつながっています!

みらいが笑顔溢れる世界であるように、

ものづくりを通して私たちに

できることを一つ一つ実現していきます

もっと!私たちにできることを…